联系热线

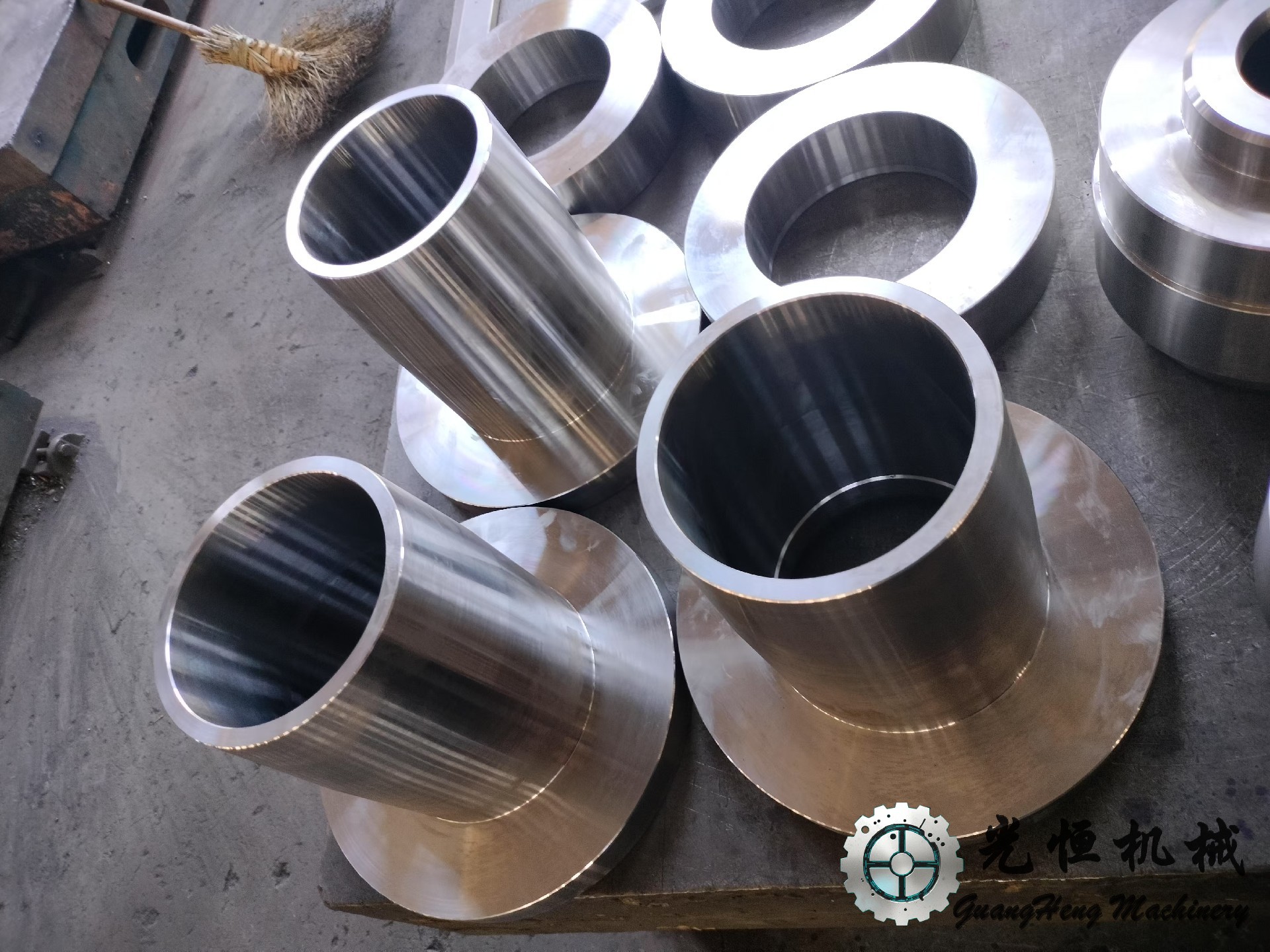

盾构机作为地下工程领域的“大国重器”,其关键部件的性能直接决定了工程的效率和质量。轴套作为盾构机的重要组成部分,承担着传递扭矩和支撑关键结构的重要任务。中国铁建通过采用45#锻造钢、调质处理以及数控车床加工等先进技术,成功保证了盾构机轴套的同心度精度达到±0.015,为盾构机的稳定高效运行提供了坚实保障。

一、材料选择:45#锻造钢

45#钢是一种优质碳素结构用钢,属于中碳钢,其含碳量在0.4%以上。这种材料具有较高的强度和良好的切削加工性能,通常通过热轧或冷轧成型。其抗拉强度大于686MPa,屈服强度大于490MPa,经过调质处理后,硬度可达到HRC20-HRC30之间,保证了轴套在承受高负荷时的机械性能。

45#钢还具有良好的韧性,能够在盾构机复杂多变的工况下保持较好的耐磨性和抗冲击能力。此外,45#钢的表面处理也相对容易,可以通过镀铬等工艺进一步提高其耐磨性和抗腐蚀性,从而延长轴套的使用寿命。

二、热处理工艺:调质处理

调质处理是45#钢在加工过程中的重要环节,它通过对钢材进行淬火和回火的组合处理,以达到提高钢材机械性能的目的。淬火使钢材获得较高的硬度和强度,而回火则消除了淬火过程中产生的内应力和脆性,使钢材具有良好的综合性能。

在盾构机轴套的生产过程中,45#钢经过精心设计的调质处理工艺,确保了轴套在具备足够硬度和强度的同时,还具有良好的韧性和抗疲劳性能。这一处理过程对于提高轴套的同心度精度至关重要,因为它减少了因材料内部应力不均而导致的变形和误差。

三、数控车床加工:高精度与高效率的完美结合

数控车床作为现代机械加工的重要设备,以其高精度和高效率在盾构机轴套的生产中发挥了关键作用。通过数控编程,可以精确控制刀具的运动轨迹和切削参数,从而实现对轴套形状的精确加工。

在加工过程中,数控车床采用高精度测量工具对轴套进行实时监测,确保加工精度达到±0.015。同时,数控车床还具备自动化程度高、加工效率高等优点,大大缩短了轴套的生产周期,提高了生产效率。

为了保证轴套的同心度精度,数控车床在加工过程中采用了多种措施。首先,通过合理设置切削参数,避免了因切削力过大而导致的加工误差。其次,采用高精度定位方式,如使用心轴、定位销等,确保了工件在加工过程中的稳定性。最后,通过冷却液等冷却措施,降低了工件和刀具的温度,减少了热变形对同心度的影响。

四、保证工件同心度精度的综合措施

除了材料选择、热处理工艺和数控车床加工外,中国铁建还采取了一系列综合措施来保证盾构机轴套的同心度精度。例如,在装配过程中,合理安排装配顺序,避免装配过程中产生过大的应力或变形。同时,采用预紧措施,如使用弹簧垫圈或预紧螺栓等,确保部件在运行时保持稳定的同心度。

此外,中国铁建还注重技术创新和工艺改进,不断引入新技术、新工艺来提高轴套的生产质量和效率。例如,通过优化加工工艺、提高定位基准精度、采用高精度测量工具等措施,进一步提高了轴套的同心度精度和整体性能。

五、结论

中国铁建通过采用45#锻造钢、调质处理以及数控车床加工等先进技术,成功保证了盾构机轴套的同心度精度达到±0.015。这一成果不仅提高了盾构机的稳定性和可靠性,还为地下工程领域的高质量发展提供了有力支撑。未来,随着技术的不断进步和创新,中国铁建将继续致力于提高盾构机轴套等关键部件的性能和质量,为地下工程领域的发展做出更大贡献。